在工業4.0浪潮與數字經濟深度融合的背景下,傳統工廠向智慧工廠的轉型升級已成為制造業提升競爭力、實現可持續發展的必然選擇。這一轉型并非簡單的設備更迭,而是一場以數據為核心、以網絡為紐帶、以智能為驅動的系統性變革。本文將深入解讀這一轉型的實現路徑,并剖析其中關鍵的科技支撐。

一、轉型核心:從“制造”到“智造”的范式轉變

傳統工廠通常依賴人工經驗、固定流水線和孤立的信息系統,存在生產效率瓶頸、質量控制依賴人工、資源調度不優、市場響應遲緩等問題。智慧工廠則旨在構建一個高度互聯、數據驅動、柔性智能的生產生態系統。其核心特征體現在:

- 互聯互通:通過工業物聯網(IIoT)技術,實現人、機、料、法、環全要素的廣泛連接與數據采集。

- 數據驅動:利用大數據平臺匯聚、處理和分析海量生產與運營數據,將數據轉化為洞察與決策依據。

- 智能應用:基于人工智能(AI)、機器學習、數字孿生等技術,實現預測性維護、智能排產、質量缺陷自動檢測、能耗優化等高級應用。

- 柔性敏捷:通過模塊化設計、可重構生產線和智能物流系統,能夠快速響應市場變化與個性化定制需求。

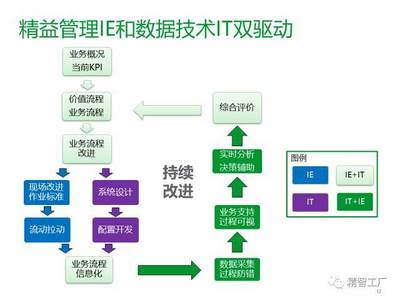

二、實現路徑:分步推進與系統整合

邁向智慧工廠通常遵循一條循序漸進的路徑,可分為以下幾個關鍵階段:

階段一:數字化與網絡化奠基

這是轉型的起點。核心任務是:

- 設備互聯:為關鍵生產設備、傳感器、儀表加裝數據采集模塊,通過工業網關、5G/工業PON等網絡接入統一平臺,打破“信息孤島”。

- 業務系統云化與集成:將ERP(企業資源計劃)、MES(制造執行系統)、WMS(倉庫管理系統)等核心系統逐步遷移至云端或進行升級,并通過ESB(企業服務總線)或API接口實現數據與流程的初步集成。

- 建立統一數據底座:構建工業大數據平臺或數據湖,制定統一的數據標準與治理規范,為數據價值挖掘打好基礎。

階段二:數據價值化與場景智能化

在連接與數據匯集的基礎上,深入挖掘數據價值:

- 可視化與透明化:利用數據可視化技術,建立工廠級的數字駕駛艙,實時監控生產狀態、設備OEE(全局設備效率)、訂單進度等。

- 場景智能應用試點:在重點環節部署智能化應用。例如,在質檢環節引入機器視覺進行自動缺陷識別;在設備管理環節利用AI算法分析振動、溫度數據,實現預測性維護,減少非計劃停機。

- 工藝與流程優化:基于數據反饋,對生產工藝參數、生產節拍、物流路徑進行仿真與優化。

階段三:系統融合與生態智能化

這是智慧工廠的高級形態,實現全價值鏈的協同與自優化:

- 數字孿生工廠:構建與物理工廠完全映射的虛擬模型,實現從產品設計、生產規劃到制造執行的全生命周期仿真、監控與優化。

- 自適應與自決策:系統能夠根據市場訂單、供應鏈狀況、設備能力等內外部數據,自動進行動態排產、資源調配,甚至部分閉環優化決策。

- 產業鏈協同:智慧工廠與上游供應商、下游客戶的數據平臺打通,實現供應鏈協同設計、精準物料配送、產品溯源等,形成智慧制造生態。

三、科技賦能:網絡科技領域的關鍵技術棧

上述路徑的每一步都離不開強大的技術支撐,尤其在網絡與科技領域:

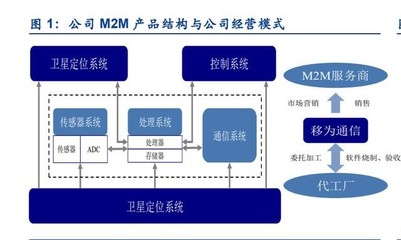

- 工業互聯網/物聯網(IIoT):是實現萬物互聯的神經末梢,負責采集底層數據。

- 5G與TSN(時間敏感網絡):提供高帶寬、低時延、高可靠的網絡連接,滿足工業控制、AGV調度、AR遠程輔助等實時性要求高的場景。

- 云計算與邊緣計算:云計算提供彈性算力與集中化數據存儲分析能力;邊緣計算則在靠近設備側處理實時數據,滿足快速響應和安全隱私需求,形成云邊協同體系。

- 大數據與人工智能(AI):大數據平臺是工廠的“數據中樞”,AI算法則是實現智能化的“大腦”,廣泛應用于圖像識別、語音交互、預測分析、優化決策等。

- 數字孿生(Digital Twin):是連接物理世界與信息世界的橋梁,通過建模、仿真、數據交互實現全過程鏡像與優化。

- 網絡安全技術:隨著工廠的開放互聯,工業防火墻、入侵檢測、安全態勢感知等工控安全技術成為保障穩定運行的基石。

****

傳統工廠向智慧工廠的轉型是一場深刻的革命,其路徑清晰但過程復雜,需要戰略規劃、分步實施、持續迭代。企業需結合自身行業特點與基礎,找準切入點,以業務價值為導向,以數據為驅動,穩步構建自身的智慧能力。與此網絡科技領域的技術創新與融合應用,正不斷為這一轉型注入強勁動力,推動制造業邁向更高效、更高質量、更可持續的未來。